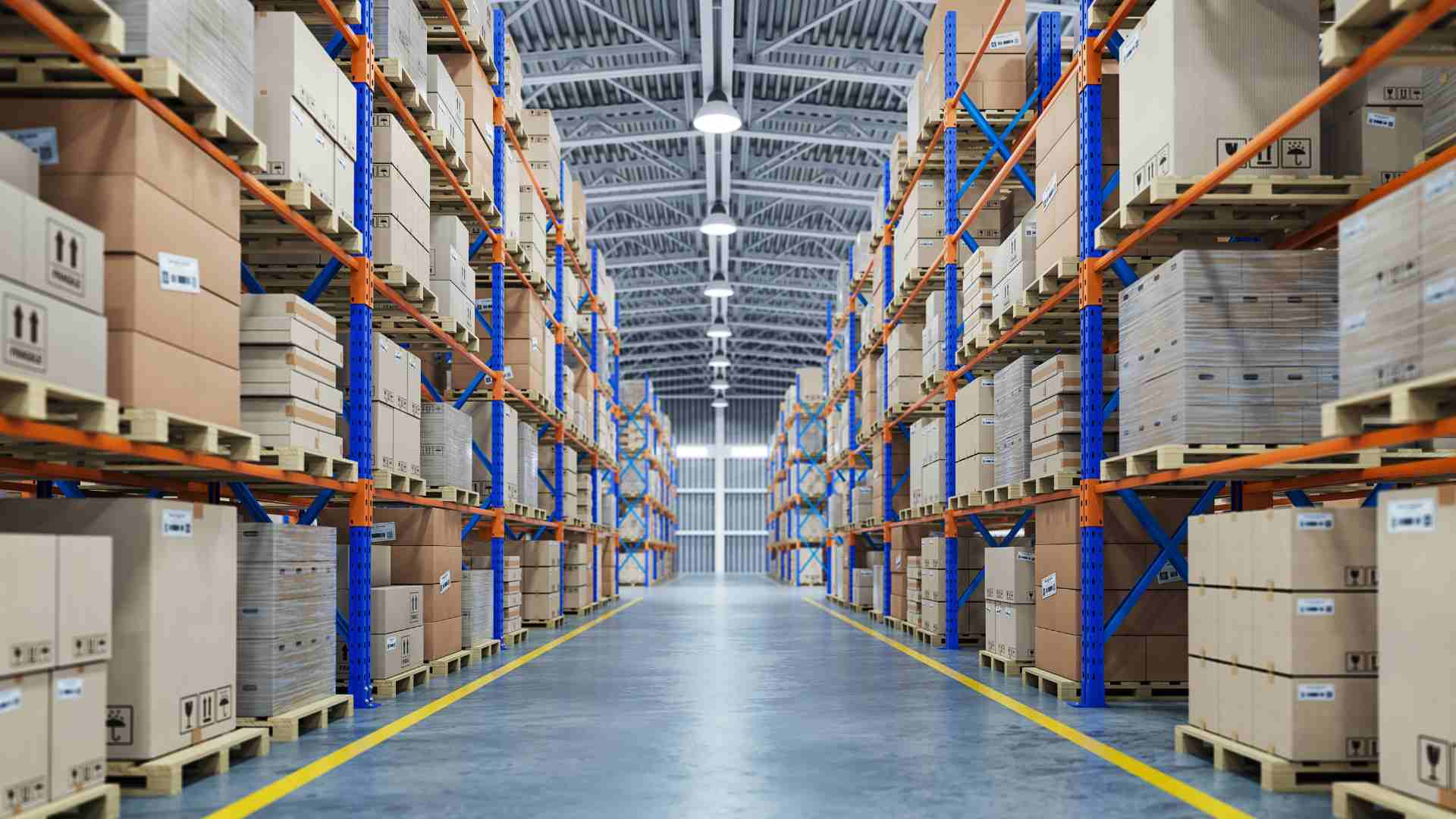

La gestión eficiente del almacén es fundamental para cualquier empresa que maneje inventario. En este artículo, exploraremos en detalle la Asignación de Ubicación de Almacenamiento (SLAP) y cómo puede optimizar las operaciones logísticas de tu negocio.

Qué es la Asignación de Ubicación de Almacenamiento (SLAP)?

La Asignación de Ubicación de Almacenamiento, conocida como SLAP por sus siglas en inglés (Storage Location Assignment Problem), es un sistema estratégico que determina la ubicación óptima de los productos dentro de un almacén. Este método considera factores como la frecuencia de picking, las características del producto, el espacio disponible y los patrones de demanda para maximizar la eficiencia operativa.

Diferencias entre SLAP y otros sistemas de almacenamiento

A diferencia de los sistemas tradicionales que asignan ubicaciones de manera aleatoria o basada únicamente en categorías, SLAP utiliza un enfoque científico y datos analíticos para optimizar el posicionamiento de productos. Mientras que los sistemas convencionales pueden resultar en ineficiencias y tiempos de picking prolongados, SLAP reduce significativamente estos problemas mediante la consideración de múltiples variables en tiempo real.

Beneficios de implementar SLAP en almacenes

La implementación de SLAP ofrece numerosas ventajas para las operaciones de almacén. Entre los beneficios más destacados se encuentran la reducción de tiempos de picking, la optimización del espacio de almacenamiento, la disminución de errores en la preparación de pedidos y la mejora en la rotación de inventario. Además, contribuye a la reducción de costos operativos y al aumento de la productividad del personal.

Métodos de asignación de ubicación

Asignación fija

Este método establece ubicaciones permanentes para cada SKU, ideal para productos con demanda estable y volumen de almacenamiento constante. La asignación fija facilita la memorización de ubicaciones por parte del personal y simplifica los procesos de picking. Es ideal para aquellos productos de alta demanda o con requerimientos especiales de almacenamiento (refrigeración, seguridad, etc.). Sin embargo, puede no ser tan eficiente si la demanda varía con frecuencia, ya que los espacios pueden quedar ociosos si un producto se agota o tiene menor rotación temporal.

Asignación dinámica

La asignación dinámica permite flexibilidad en la ubicación de productos según las condiciones actuales del almacén. Este método se adapta a cambios en la demanda y optimiza continuamente el uso del espacio disponible, aunque requiere sistemas más sofisticados de gestión. Este método puede generar ahorros de espacio y reducir tiempos de desplazamiento, pero requiere una gestión más minuciosa y el apoyo de herramientas tecnológicas para evitar confusiones.

Asignación mixta o híbrida

Combina elementos de los métodos fijo y dinámico, ofreciendo un balance entre estabilidad y flexibilidad. Algunos productos con alta rotación o necesidades específicas mantienen una ubicación fija, mientras que otros, generalmente de rotación media o baja, comparten áreas de almacenamiento según su demanda. Es especialmente útil para almacenes con diferentes tipos de productos y patrones de demanda variables.

Herramientas para optimizar la SLAP

Software de gestión de almacenes (WMS)

Los sistemas WMS modernos incluyen funcionalidades específicas para SLAP, permitiendo la gestión automatizada de ubicaciones, seguimiento en tiempo real del inventario y optimización continua de las asignaciones de espacio.

Automatización con soluciones tecnológicas

La integración de tecnologías como RFID, códigos QR y sistemas de picking guiado por luz mejoran significativamente la precisión y eficiencia de la implementación SLAP.

La implementación de robots de picking, cintas transportadoras inteligentes y tecnología de identificación (como RFID) agiliza los procesos de asignación y recuperación de artículos. Además, disminuye la dependencia del factor humano para tareas repetitivas y reduce la probabilidad de errores.

¿Cómo implementar SLAP en empresas?

La implementación exitosa de SLAP requiere un enfoque sistemático que incluye análisis de datos históricos, evaluación de patrones de demanda, capacitación del personal y la selección de herramientas tecnológicas adecuadas. Es fundamental establecer métricas claras y realizar ajustes continuos basados en el desempeño.

Principales pasos:

- Análisis inicial del inventario y la operación: Recolectar información acerca de la rotación de productos, volúmenes, frecuencias de picking y proyecciones de demanda.

- Diseño del layout y definición de métodos de asignación: Seleccionar la estructura de almacenamiento y el tipo de asignación (fija, dinámica o mixta).

- Implementación de un WMS: Para manejar y supervisar la asignación de ubicaciones en tiempo real.

- Capacitación del personal: Asegurar que todo el equipo entienda los lineamientos del nuevo sistema de asignación, el uso del WMS y las rutas de picking óptimas.

- Monitoreo y ajustes continuos: Revisar periódicamente los indicadores de desempeño para ajustar ubicaciones según cambios en la demanda.

¿Se puede mejorar la eficiencia con SLAP?

La implementación de SLAP puede mejorar significativamente la eficiencia operativa.

Una asignación adecuada de ubicaciones de almacenamiento reduce los desplazamientos innecesarios, disminuye los tiempos de búsqueda de productos y optimiza la ocupación del espacio disponible. Esto se traduce en mayor productividad, menores costos logísticos y un mejor servicio al cliente gracias a una preparación de pedidos más ágil y precisa.

Las empresas que adoptan este sistema reportan mejoras de hasta un 30% en tiempos de picking, reducción del 25% en costos operativos y aumento del 40% en la precisión del inventario.

Ejemplos de implementación exitosa de SLAP

Numerosas empresas han logrado resultados sobresalientes con SLAP. Por ejemplo, una importante cadena de suministro farmacéutico redujo sus tiempos de preparación de pedidos en un 45% tras implementar un sistema SLAP con asignación híbrida. Otro caso destacado es el de un distribuidor de electrónica que logró aumentar su capacidad de almacenamiento en un 35% sin expandir sus instalaciones.

La Asignación de Ubicación de Almacenamiento representa una solución integral para los desafíos modernos de gestión de almacenes. Su implementación, aunque requiere una inversión inicial en tecnología y capacitación, ofrece beneficios significativos a largo plazo en términos de eficiencia operativa y reducción de costos.